联系我们

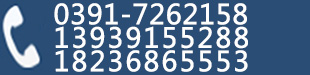

- 联系人:赵绍慧

- 电 话:0391-7262158

- 手 机:13939155288

- 邮 箱:gaozhaomg@126.com

- 地 址:河南省焦作市武陟县城工业园区

新闻中心 News Center

镁合金精密铸件成形新工艺的研究

发布:xrrmsocr 浏览:400次

为了满足航空航天领域对复杂镁合金精密铸件结构件的要求,研究人员开发了多种新型镁合金精密铸件成形工艺,包括涂层转移精密铸造技术、大型铸件低压铸造技术、大型锻件成形技术和表面超声波阳极氧化技术。

一、涂层转移精密铸造技术

对于复杂铸件,在使用砂型铸造时,通常需要制备复杂的砂芯。传统的砂芯制备方法是在芯盒中填充沙子,从芯盒中取出芯,然后在芯的表面刷、喷、泡或流漆。涂料层的均匀性难以控制,型砂吸水性强,涂料容易堆积在型芯表面,难以获得光滑的铸造图案,从而影响铸件的尺寸精度和平整度。研究人员发明了镁合金精密铸件无占位转移涂层技术。首先在图案表面涂上涂料,然后用造型材料填充涂料,固化后的涂料自发转移到核心表面。在这项技术中,涂层完全复制了模具表面的形状和光洁度,并显著提高了铸件表面的光洁度和尺寸精度。涂层转移法的关键是凹模的制备,结合快速成型和无收缩硅橡胶层压技术可以实现,可以解决高光洁度复杂镁合金精密铸件零件非加工表面的铸造问题。

二、大型铸件低压铸造技术

镁合金精密铸件一般比热容小,凝固范围大,容易产生缩松、裂纹、氧化皮夹杂、组织粗大等铸造缺陷,难以生产大型、薄壁或复杂铸件。通过计算机充型凝固模拟,结合涂层转移制芯技术、坩埚液态金属密封技术和低压铸造技术,研究人员开发了镁合金精密铸件大型铸件精密低压铸造成型工艺:利用计算机模拟铸件在预设工艺下的充型凝固行为,从而优化铸造工艺,减少合金液充型过程中液流的交汇,控制合金的凝固顺序;采用双熔炉和压力转换器,保证镁液的高纯度;采用新的坩埚密封技术(低熔点合金密封法)密封坩埚,提高保压压力;采用激冷、气体冷却等方法实现铸件所需的凝固顺序;采用保护气体加压技术,即在干燥压缩空气中加入新的R152保护气体,防止坩埚内镁熔体长期氧化燃烧引起的内压波动,使加压更加均衡;涂层转移技术用于保证铸件非加工表面的表面光洁度。

三、大型锻件成形技术

为了解决航空航天应用中制备大型镁合金精密铸件锻件的技术难题,研究人员在大型半连续铸造毛坯的基础上,将镁合金精密铸件塑性变形的计算机模拟与实际锻造过程相结合,开发了大型镁合金精密铸件锻件的成形技术。目前能制备的极限大锭坯直径可达400mm;通过计算机模拟确定锻造工艺,使锻件各方向的总变形量和变形温升均匀,降低锻件的各向异性。通过将锻件的实际锻造过程与计算机模拟进行比较,可以提高后续计算机模拟的精度。通过锻件的后续热处理来调整锻件的机械性能。

四、镁合金精密铸件表面超声波阳极氧化技术

镁合金精密铸件易腐蚀,其产品一般需要表面处理。传统的铬酸盐处理工艺对人体和环境有害,使用受到限制。研究人员开发了一种镁合金精密铸件超声波阳极氧化表面处理技术,与传统的阳极氧化技术相比有了很大的进步:

1.施加超声波场形成薄而致密的氧化膜结构,提高了涂层的致密性、生长效率和耐蚀性;

2.电解液配方不含六价铬离子,对环境和人体无毒害作用;

3.镁合金精密铸件氧化时可以控制“火花”,进行“无火花”阳极氧化,避免强烈的火花放电,降低对基体镁合金精密铸件疲劳强度的危害;

4.形成的氧化层孔径小,附着力好,表面平整光滑,棱角处不会出现烧损现象。